Notre Mission : Gérer votre transition vers l’industrie du futur en impliquant votre équipe au cœur du changement

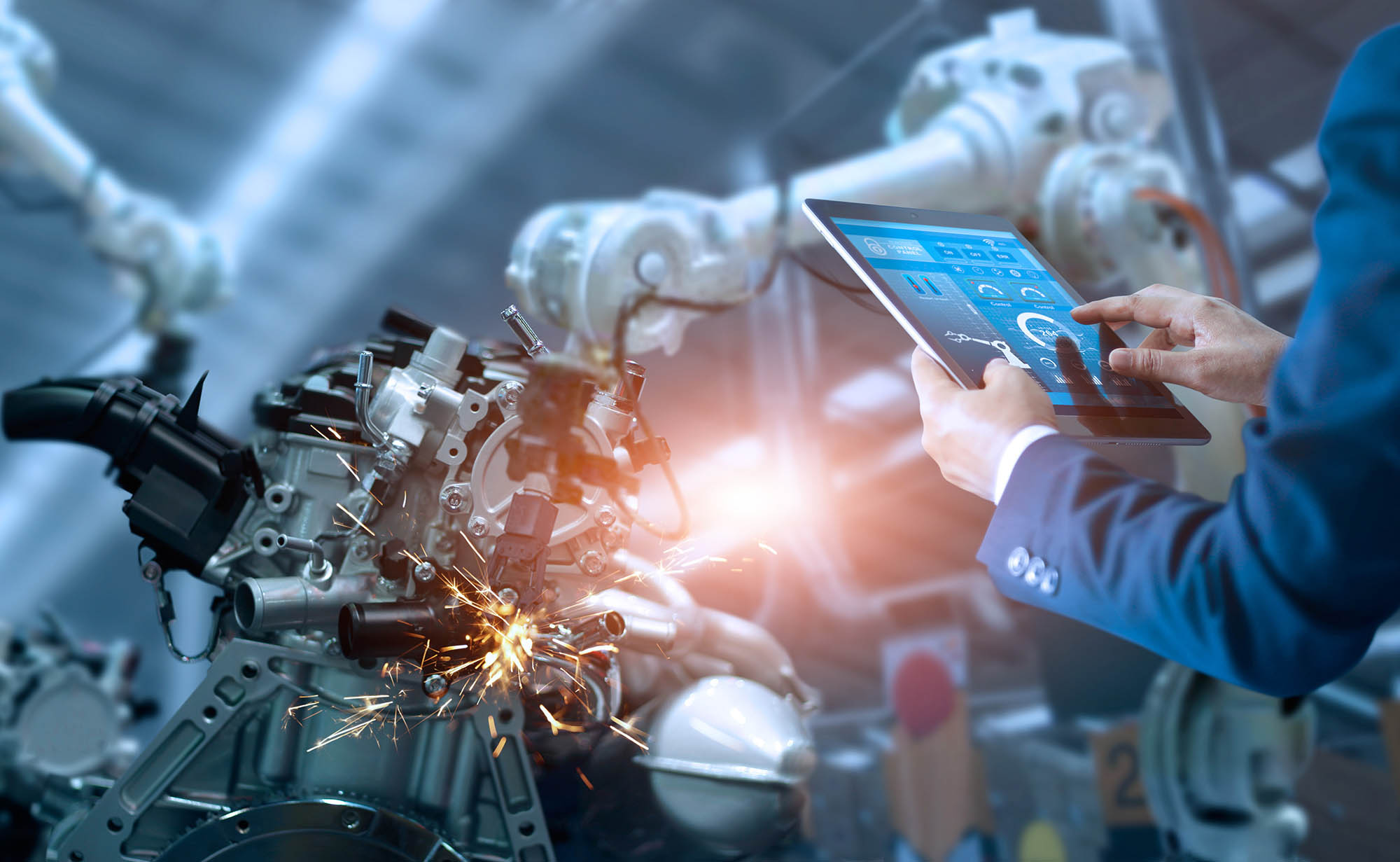

Big data, fabrication additive, robotisation, réalité augmentée, la 4ème révolution industrielle basée sur les nouvelles technologies numériques et la connectivité des usines est en marche pour répondre aux enjeux économiques de l’industrie.

L’objectif de l’industrie du futur est de répondre aux défis économiques, technologiques, organisationnels, environnementaux et sociétaux grâce à la mise en place d’usines plus innovantes, performantes, connectées avec ses collaborateurs, ses machines, ses prestataires, et son environnement.

En effet avec l’avènement de la digitalisation et d’internet au sens large, les Hommes, les machines et les infrastructures sont connectés et générateurs de données utilisables en temps réel et stockées dans des espaces partagés. Les différents acteurs de l’industrie reçoivent des informations émettent des données via des smartphones et tablettes. Les machines, quant à elles, sont également connectées notamment grâce à l’utilisation de robots, d’outillage mobiles ou encore de ligne de production automatisée.

Entamer un processus de transformation vers une industrie 4.0 implique la nécessité d’adopter une conduite du changement en intégrant les différents acteurs de cette transition afin de les engager dans la démarche.

L’Humain au cœur de l’industrie du futur

Pour rester compétitives dans un environnement toujours plus concurrentiel, les entreprises doivent perpétuellement se transformer et innover. De nouvelles technologies viennent sans cesses bousculer les organisations, ce qui implique un changement profond des méthodes de management. Chez Axsens, nous sommes persuadé que la clé pour réussir sa transformation réside avant tout dans la considération des enjeux humains et managériaux.

Mais le changement peut faire peur et être source d’angoisse aussi bien pour les dirigeants que pour les collaborateurs, ce qui peut mettre en péril la réussite d’un projet. Il est donc crucial et stratégique de l’accompagner dans des conditions optimales

Sénèque disait : « Ce n’est pas le changement qui fait peur aux gens, mais l’idée qu’ils s’en font ». Pour gérer efficacement le changement, il faut donc commencer par être capable d’en changer sa représentation.

La conduite du changement passe impérativement par un management efficace qui repose sur la capacité du manager à faire participer les acteurs du changement en les associant au projet et à communiquer afin de permettre aux collaborateurs de comprendre les enjeux et d’être informés sur l’avancée des projets et enfin à former pour rassurer les utilisateurs.

C’est dans ce sens que nous avons développé une démarche d’accompagnement des dirigeants, des managers de proximité, des chefs de projets qui s’appuie sur l’organisation de séminaires, de formations et de séances de coaching. Ce travail est adapté à chaque contexte, pour tenir compte de la maturité des équipes, de l’environnement et de la culture de l’organisation.

Construire une vision d’entreprise :

Partager une même vision permet de faire face aux mutations profondes dans la façon de travailler, et permet d’apporter une réponse à l’incertitude et à la complexité. Incarnée par le dirigeant, la vision de l’entreprise doit être partagée le plus largement par les équipes.

Nous vous accompagnons dans ce processus dynamique de l’élaboration depuis la définition d’une stratégie jusqu’au déploiement dans les plans d’actions.

Animation de séminaire

Nos consultants formés aux techniques d’animation de groupe et de coaching, accompagnent les entreprises pour l’animation de leur séminaire afin de créer les conditions de réussite des projets de transformation, élaborer une vision d’entreprise, développer de nouvelles pratiques de management.

Nous vous proposons de tester des formes innovantes et inspirantes d’animation : forum ouverts, world café, « autour du jazz », « autour du rugby », etc.

Former les managers :

Les managers de terrain sont confrontés à des équipes qui demandent des formes de management et de communication nouvelles : relation à l’autorité, emplois précaires, rapidité, média, réseaux sociaux, etc.

Les managers de terrain sont souvent de très bons techniciens. Ce qui leur a permis d’évoluer. Ils ont une légitimité pour animer l’équipe. Ils comprennent vite les méthodes nouvelles (Kanban, 5S, …). Mais ils n’ont pas les outils de management pour les faire appliquer durablement. Ils savent « faire » mais ils ne savent pas « faire faire ».

Nous proposons des formations qui sont des « entrainements » pour apprendre et pratiquer les « gestes de management » du quotidien.