Développer c’est aussi se former !

Monter en compétences vos organisations et vos équipes

Fruit de l’expérience de notre activité de conseil, du retour d’expérience de nos experts et de notre socle bte, nous accompagnons le développement et la montée en compétences des entreprises dans les domaines du Lean & Six Sigma, de la Supply Chain, des Méthodes industrielles, de la Maturité industrielle et du Développement Fournisseurs et du Management des Hommes et Conduite du Changement.

Etant dans une véritable démarche de transfert de compétences, nos formations ont pour vocation de vous donner les outils et les clés nécessaires à la réussite de vos projets et de vos ambitions avec 70 % de mise en pratique et 30 % d’apports théoriques : devenez acteur de votre transformation et façonnez un avenir durable pour votre entreprise et vos équipes.

%

Taux de satisfaction de nos formations

Remplissez le formulaire suivant pour recevoir votre calendrier des formations Axsens bte

Testez gratuitement et sans engagement la démo de notre plateforme de formation LEAN, ludique et 100% eLearning : mini-jeux, vidéos, quizz et simulation interactive

Un mode de formation pour tous

Pour que nos formations soient accessibles à tous, nous avons développé de nombreux modes innovants : formation présentiel en intra/inter entreprise, à distance avec un formateur, 100% digital en autonomie ou immersive en form’action.

A distance

Nos formations à distance sont animées par nos experts au cours de classes virtuelles, vous offrant une solution flexible pour répondre aux besoins et exigences spécifiques de votre organisation. Bénéficiez de la qualité de nos formations et de l’encadrement de nos formateurs, où que vous vous trouviez

En présentiel

Nos formations en présentiel sont animées par des formateurs expérimentés en inter ou en intra entreprise. Nos sessions de formation intègrent des études de cas, des jeux pédagogiques et des retours d’expérience terrain, offrant ainsi une approche immersive pour renforcer les compétences de vos équipes.

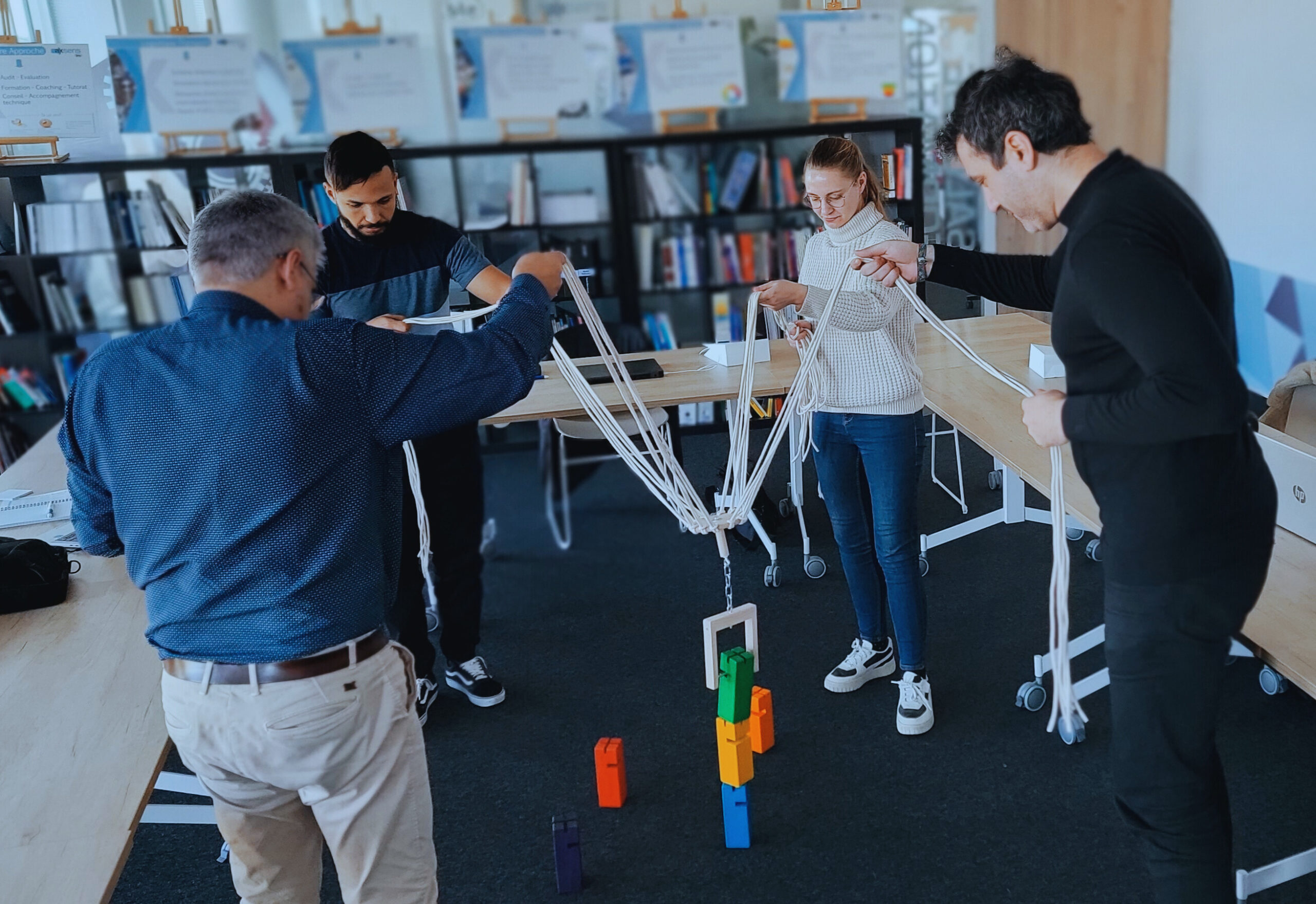

Form’Action

Formations dispensées directement sur le terrain industriel qui permettent de mettre directement en pratique les concepts et les outils de la formation et de bénéficier d’une offre de coaching personnalisée qui motive chacun et accélère l’autonomie.

Un apprentissage pratico-pratique qui s’imprègne donc plus rapidement et plus efficacement !

100% digitale

Nous proposons des formations 100% en ligne sur différents niveaux du Lean : White Belt, Yellow Belt et Green Belt. Ce format de formation permet à vos équipes de se former en toute autonomie sur des modules e-learning ludiques comprenant de la simulation interactive et 3D.

Une offre catalogue et sur mesure

En plus de notre offre catalogue comprenant plus de 40 formations sur divers sujets liés à l’excellence opérationnelle et la performance industrielle, nous proposons et construisons avec vous des parcours de formations thématiques sur mesure pour aider vos collaborateurs à développer leurs talents.

Ces parcours pédagogiques permettent :

• Un apprentissage en profondeur qui s’inscrit dans un véritable plan de formation

• Une montée progressive et adaptée des compétences de vos équipes

Remplissez le formulaire suivant pour recevoir votre catalogue de formation Axsens bte

Une approche de formation innovante

Nos formateurs sont avant tout des consultants aguerris par des années d’expérience terrain. Ils sont qualifiés et supportés par une pédagogie en amélioration continue permanente.

Nous innovons et cherchons sans cesse à nous améliorer afin de vous proposer des outils pédagogiques variés et pertinents : serious game, catapulte, vidéo, études de cas, Lego etc. C’est ainsi que nos interventions sont à 70% de la mise en pratique.

Nos accréditations et certifications

Notre cabinet est un organisme de formation inscrit sous le numéro d’activité 73 31 05896 31. Nous sommes certifiés Iso 9001 depuis 2008, DataDockés et certifiés QUALIOPI au titre des actions de formation depuis 2020.

Nous développons des partenariats avec des organismes de formation et nous intervenons dans des écoles.

Nous formons plus de 300 stagiaires par an et nous proposons des formations certifiantes et finançables via Moncompteformation.

Nous intervenons dans des écoles

Depuis plusieurs années, Axsens bte développe des partenariats étroits avec les plus grandes écoles et universités en France. Un engagement qui témoigne de notre attachement à la transmission des savoirs, savoir-faire et pratiques professionnelles comme à l’échange d’expertises.

« Investissez le plus possible dans le développement de votre esprit. Comme ça personne ne pourra vous voler vos avoirs. » – Benjamin Franklin