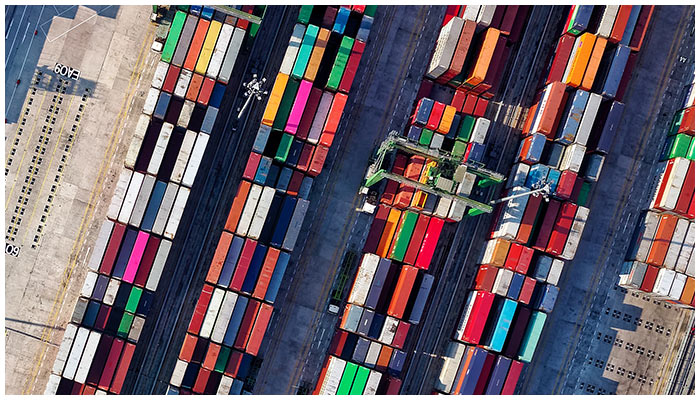

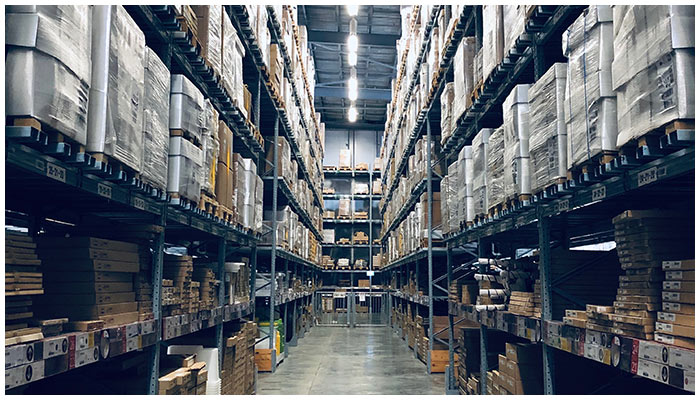

Notre mission : Transformer votre supply chain en accélérateur de croissance

Aujourd’hui, la réussite d’une entreprise ne se résume plus uniquement par la qualité de son produit ou service, mais également par sa capacité à relier efficacement et à moindre coût l’offre et la demande tout en s’adaptant à un contexte de marchés ultra volatiles et complexes.

Véritable facteur clé de succès, les entreprises industrielles et de la distribution se doivent d’améliorer continuellement la gestion de leur Supply Chain si elles veulent rester compétitives et se démarquer de la concurrence.

Une Supply Chain optimisée représente un avantage compétitif incontournable dans la mesure où elle crée un impact direct sur les résultats de l’entreprise notamment avec la réduction des coûts, ainsi que sur son bilan avec la réduction du BFR grâce à l’optimisation des stocks.

Face aux défis de la Supply Chain d’aller plus vite en faisant moins cher tout en garantissant à ses clients un service optimal, notre équipe vous accompagne, grâce à son expertise pour :

- Optimiser l’intégration des processus, qui relient votre client final à vos fournisseurs

- Déployer les méthodes de gestion efficientes pour synchroniser les flux physiques et les flux d’informations

- Sélectionner les outils numériques adaptés

- Développer l’autonomie des collaborateurs

En s’appuyant sur des outils et des méthodes qui ont fait leurs preuves, nos experts proposent des solutions adaptées et innovantes à votre entreprise.

Planification stratégique – S&op (Sale and Operations Planning)

Définir la stratégie industrielle et Supply Chain, la politique de délai et de stock, anticiper l’équilibrage des ressources / besoins, faire le lien entre la stratégie et l’opérationnel, rechercher et mettre en œuvre des voies d’optimisation.

Nous proposons des solutions pour faire le Diagnostic et le Schéma Directeur Industriel et Supply Chain. Notre équipe s’appuie sur son programme de formations et le Serious Game TCC (The Cool Connection) pour accompagner la transformation des entreprises.

Planification opérationnelle

La mise en œuvre des plans stratégiques nécessite de planifier et piloter les flux, gérer et optimiser les stocks, en fonction des contraintes du terrain pour servir les clients.

Nous accompagnons les entreprises pour optimiser :

- La gestion des flux et des stocks

- L’optimisation de l’utilisation du système MRP en contexte MRP2, calage du Programme Directeur de Production PDP

- La mise en place du Flux tiré avec des systèmes Kanban, DD MRP

- La Planification et ordonnancement des activités de production

Des Résultats …

Fort de plusieurs missions réalisées avec succès, Axsens bte vous propose des outils pour vous aider à engager la transformation de votre supply chain :

- Simulation de l’impact de DD MRP sur vos stocks et les taux de services

- Formations avec nos consultants certifiés par le demand driven institut

- Serious games pour découvrir de façon ludique les concepts

- Méthodologie de déploiement des principes DD MRP

- Sélection des systèmes informatiques adaptés

Piloter les flux par la demande : Demand Driven MRP, Adaptative S&OP

Dans un monde en perpétuel mouvement, le pilotage de la Supply Chain doit continuellement s’adapter aux changements et à la demande des marchés afin d’optimiser au maximum la gestion des flux tout en satisfaisant ses clients.

L’accélération des flux et la grande variabilité de la Supply Chain demandent effectivement de nouvelles méthodes pour réagir plus rapidement tout en étant efficace. La planification avec les systèmes de type MRP ou APS, développés dans les années 1960 a permis de grands progrès mais a atteint ses limites. Ces méthodes ne fonctionnent plus de façon optimisée, en particulier contre les effets de type « Coup de Fouet » (Bullwhip Effect) du monde complexe d’aujourd’hui.

Développé par le Demand Driven Institute au milieu des années 2000 aux États-Unis, la méthode Demand Driven Material Requirements Planning (DDMRP) apporte une réponse innovante, adaptée au monde d’aujourd’hui, en se focalisant sur le flux.

En partant des modèles de gestion du Lean (tirer les flux), du 6 sigma (réduire la variabilité), de la théorie des contraintes (protéger les postes goulots), DD MRP propose une méthode qui a pour principes de :

![]() Positionner les stocks aux bons endroits (stratégiques) dans la Supply chain

Positionner les stocks aux bons endroits (stratégiques) dans la Supply chain

![]() Découpler les flux pour éviter de transmettre la variabilité et réduire les lead times

Découpler les flux pour éviter de transmettre la variabilité et réduire les lead times

![]() Tirer les flux à partir de la demande réelle

Tirer les flux à partir de la demande réelle

La logique du DDMRP repose sur le fait de mettre en place des stocks intermédiaires tout au long de la chaîne logistique pour conserver une excellente réactivité et agilité face aux changements.

C’est ce que l’on va appeler les stocks tampons (buffers) qui sont introduits à des niveaux stratégiques de la chaîne logistique et qui sont ajustés en temps réel en fonction du volume de la demande.

L’implantation des principes du DD MRP s’applique aux flux d’approvisionnement, de production, et de distribution.

DD MRP, une méthode claire en 5 étapes

Le DD MRP propose des outils pour analyser le flux, définir les paramètres de gestion et piloter les flux qui répondent à 5 questions :

Où positionner les stocks (stocks, délais, capacités) pour sécuriser le flux ?

Quel niveau de stocks définir (sécurité, fonctionnement, taille de lot, délai, etc.) ?

Quand ajuster les paramètres pour tenir compte de l’évolution des marchés, des lancements, etc. ?

Comment tirer le flux à partir de la demande réelle des clients ?

Comment piloter le flux avec des outils collaboratifs, visuels et dynamiques ?

DD MRP, basé sur les outils du management visuel

Les méthodes DD MRP s’interfacent parfaitement avec tous les systèmes ERP.

Des applications simples ont été développées et leur fonctionnement est validé par le Demand Driven Institute. Les outils de pilotage DD MRP apportent une visibilité claire des situations, ils permettent de faire des choix de priorité par les gestionnaires de flux.

La méthode DD MRP s’applique aussi bien dans la gestion des approvisionnements, que dans la planification des opérations ou de la distribution. Les entreprises obtiennent des améliorations sur les niveaux de stocks et sur les taux de service.

Les conditions de travail des gestionnaires s’améliorent : meilleure communication, meilleure compréhension des problèmes, visibilité des marges de manœuvre.

Axsens bte a développé la maîtrise de Demand Driven MRP dès son lancement en France en 2013 et est partenaire du Demand Driven Institute.

Notre cabinet vous propose des outils simples pour simuler l’impact de DD MRP sur vos stocks et les taux de services. Avec une méthodologie éprouvée, nos consultants certifiés DDPP vous aideront à rapidement mettre en place un pilote.